Rullbaneller är en integrerad del av moderna tillverknings-, lager- och distributionssystem. De tillhochahåller en effektiv metod för att transportera varor, allt från små lådor till tunga maskindelar. Trots sin enkelhet kan felaktig användning eller underhåll leda till produktskador, påverka effektiviteten, öka kostnaderna och äventyra säkerheten. Att förstå de faktorer som leder till skada och att implementera förebyggande åtgärder är avgörande för alla anläggningar som förlitar sig på rullbanor.

1. Förstå produktskador på rullbanor

Innan du utforskar lösningar är det viktigt att förstå hur och varför produktskador uppstår på rullbanor. Vanliga former av skador inkluderar:

- Repor och skavsår: Föremål som skaver mot rullar eller andra produkter under transporten.

- Krossning eller deformation: Uppstår när tunga föremål placeras på svaga eller ojämna delar av transportören.

- Faller eller tippar: Produkter kan välta om transportören är för snabb, obalanserad eller saknar ordentliga styrningar.

- Slagskada: Händer när föremål kolliderar vid överföringspunkter, kurvor eller korsningar.

De grundläggande orsakerna är ofta felaktig design, olämpliga transportörkomponenter, höga hastigheter eller brist på regelbundet underhåll. Att ta itu med dessa områden är nyckeln till att förhindra skador.

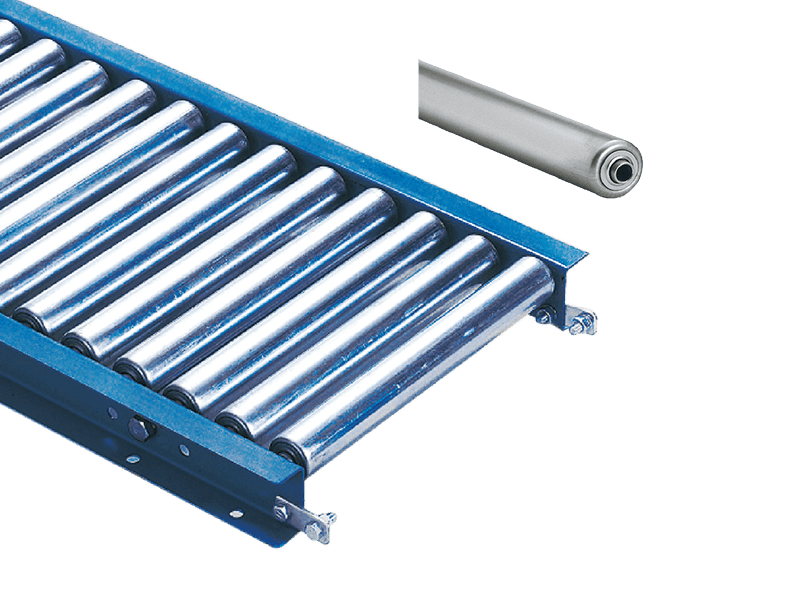

2. Välja rätt typ av rulltransportör

Att välja rätt typ av rullbana är det första steget för att minimera produktskador. Transportörsystem kan grovt delas in i gravitationstransportörer and motordrivna transportörer .

- Gravity Roller Conveyors: Dessa är beroende av produktens vikt och en liten nedgång för att flytta föremål. De är kostnadseffektiva och enkla men kan orsaka skada om produkter rör sig för snabbt, kolliderar eller är instabila.

- Motordrivna rullbanor: Dessa använder motorer för att kontrollera rörelser, vilket möjliggör exakt hastighet och bättre hantering av tyngre laster. De är i allmänhet säkrare för ömtåliga eller värdefulla produkter men kräver rätt hastighetsjustering.

Tips för val:

- Utvärdera vikt, storlek och bräcklighet av produkterna.

- Tänk på transportörens längd och layout ; längre transportörer ökar risken för kollisioner.

- Välj rulldiametrar och mellanrum som stöder smidig transport utan att tippa.

- Överväg specialiserade rullar , såsom uretanbelagda eller gummirullar, för känsliga föremål.

3. Korrekt produktplacering och avstånd

Hur produkter lastas på transportören påverkar avsevärt deras säkerhet under transport.

- Jämn distribution: Tunga föremål bör inte placeras i kluster; ojämn viktfördelning kan skada rullar eller produkter.

- Tillräckligt avstånd: Att upprätthålla ett mellanrum mellan föremål förhindrar kollisioner, tippning och repor. Det ideala avståndet beror på produktens storlek, vikt och transportörens hastighet.

- Orientering: Placera produkterna så att underlaget är stabilt och tyngdpunkten låg. Höga eller ojämnt formade föremål kan kräva ytterligare stöd eller sidostyrningar.

Tips: Använder ackumuleringszoner or buffertområden kan hjälpa till att kontrollera avståndet, särskilt vid höghastighetsoperationer.

4. Transportörens hastighetskontroll

Hastighet spelar en avgörande roll för produktsäkerhet. För hög hastighet kan leda till att föremål kolliderar, tippar eller faller av transportören. Omvänt kan röra sig för långsamt orsaka trängsel och oavsiktliga effekter.

- Tyngdkraftstransportörer: Lutningen bör vara minimal för att tillåta kontrollerad rörelse. Justerbara stopp eller friktionsbromsar kan reglera hastigheten.

- Motordrivna transportörer: Använd frekvensomriktare (VFD) eller hastighetsregulatorer för att matcha transportörens hastighet till produkttyp och belastningsförhållanden.

Tips: Genomförande skonsamma start- och stoppmekanismer kan minska plötsliga ryck som orsakar produktskador.

5. Användning av skyddskomponenter

Att lägga till skyddskomponenter till rullbanor kan avsevärt minska produktskador:

- Sidoskenor och styrningar: Håll produkterna i linje, förhindra att de tippar eller faller. Justerbara guider kan rymma olika produktstorlekar.

- Rullskydd: Gummi- eller polyuretanöverdrag minskar friktionen och absorberar stötar och skyddar ömtåliga ytor.

- Ändstopp och stötfångare: Förhindra att produkter glider av ändarna på transportören.

- Överföringsvakter: Släta överföringsplattor och skydd vid korsningar eller kurvor minskar risken för kollisionsskador.

6. Underhåll av rullbanor

Regelbundet underhåll är avgörande för att förhindra produktskador. Även en väldesignad transportör kan orsaka skada om den är sliten eller felinriktad.

- Inspektera rullar: Kontrollera om det finns slitage, felinriktning eller trasiga rullar som kan repa eller fastna produkter.

- Smörj rörliga delar: Korrekt smörjning minskar friktionen och säkerställer smidig drift.

- Kontrollera rem- eller kedjans spänning (om tillämpligt): Lösa remmar eller kedjor kan orsaka ojämna rullrörelser, vilket leder till att produkten tippar.

- Rengör transportörsytor: Skräp eller rester kan skada produkter eller skapa ojämn rullning.

Tips: Upprätta en rutininspektionsschema för att fånga upp potentiella problem innan de orsakar produktskador.

7. Hantering av ömtåliga eller känsliga produkter

Vissa produkter, som elektronik, glas eller finfinishade komponenter, kräver extra försiktighetsåtgärder.

- Mjuka rullar: Överväg rubber or coated rollers to absorb shock.

- Lägre hastigheter: Minska rörelsehastigheten för att minimera stötkrafterna.

- Skyddsförpackning: För extremt ömtåliga föremål kan användning av stoppning eller brickor ge extra skydd under transporten.

- Vibrationsdämpning: För transportörer i höghastighets- eller högbelastningsmiljöer kan vibrationsdämpare eller isolatorer minska skaderisken.

8. Layoutdesign och transportörintegration

Utformningen av transportörens layout påverkar hur säkert produkterna rör sig genom systemet.

- Minimera skarpa svängar: Att minska skarpa böjar förhindrar tippning eller skrapning.

- Gradvisa lutningar: Undvik branta sluttningar; använd svaga lutningar med kontrollerad acceleration.

- Smidiga överföringar: Se till att överföringspunkterna mellan transportörerna är inriktade och utrustade med styrningar eller rullar för att förhindra kollisioner.

- Undvik överbeläggning: Designa systemet med tillräckligt med utrymme för ackumulering och sortering.

Tips: Använder modular conveyor systems allows flexibility for safe product handling and easy reconfiguration.

9. Utbildning och operativa bästa praxis

Även de bäst designade rullbanorna kräver korrekt hantering av personalen:

- Utbilda personalen att ladda produkterna korrekt och jämnt.

- Utbilda operatörer om hastighetskontroll och säker användning av transportörer.

- Uppmuntra rapportering av felinriktade rullar, slitna komponenter eller återkommande produktskador.

- Utveckla standarddriftsprocedurer (SOP) för produkthantering på transportörer.

10. Övervakning och automatisering

Moderna anläggningar innehåller ofta övervakningssystem för att förebygga skador proaktivt.

- Sensorer: Upptäck produktnärvaro och -avstånd, sakta ner transportörer för att undvika kollisioner.

- Automatiska stopp: Stoppa transportörer automatiskt när stopp eller blockeringar uppstår.

- Tillståndsövervakning: Spåra rullslitage, uppriktning och motorprestanda för att förhindra skador som indirekt orsakas av mekaniska fel.

Automatisering förhindrar inte bara produktskador utan minskar också stillestånds- och underhållskostnader.

11. Fallstudier och praktiska exempel

Tänk på dessa praktiska exempel för att förhindra produktskador:

- Elektronikmonteringsanläggning: Använda gummibelagda rullar, justerbara sidostyrningar och frekvensomriktare för att säkert transportera kretskort utan repor.

- Lagerdistribution: Implementerade buffertzoner och ackumuleringstransportörer för att förhindra att kartonger tippar under höghastighetssortering.

- Glastillverkning: Installerade mjuka rullar och vibrationsdämpare, tillsammans med noggranna laddningsprotokoll, för att transportera ömtåliga glaspaneler säkert.

Dessa exempel visar att en kombination av korrekt design, skyddande komponenter och operativa rutiner ofta är det mest effektiva tillvägagångssättet.

12. Sammanfattning och bästa praxis

Att förhindra produktskador på rullbanor är en kombination av noggrann design, korrekt användning, regelbundet underhåll och personalutbildning. Viktiga takeaways inkluderar:

- Välj lämplig typ av transportör baserat på produktens vikt, storlek och bräcklighet.

- Säkerställ korrekt laddning, avstånd och orientering av produkter.

- Styr transportörens hastighet för att förhindra kollisioner eller tippning.

- Lägg till skyddskomponenter såsom styrningar, stötfångare och mjuka rullar.

- Utför regelbundet underhåll för att hålla rullar och rörliga delar i optimalt skick.

- Designa layouter med mjuka lutningar, mjuka överföringar och minimala skarpa svängar.

- Utbilda personal i säker hantering.

- Utnyttja automatisering och övervakning för att proaktivt förhindra skador.

Genom att följa dessa metoder kan företag minimera produktskador, minska avfall, förbättra drifteffektiviteten och säkerställa säkerheten i hela anläggningen.