Rulltransportör är de ödmjuka maskinerna för materialhantering. Viktigt används i fabriker, lager, distributionscentra, flygplatser och till och med förpackningslinjer flyttar de allt från små kartonger och totes till tunga pallar och industriella komponenter. Deras enkelhet, tillförlitlighet och mångsidighet gör dem oumbärlig utrustning. På grund av det stora utbudet av rulltransporttyp är det emellertid avgörande för att uppnå optimal prestanda och kostnadseffektivitet. Den här guiden ger en djupgående titt på de olika typerna av rulltransportörer och förklarar deras mekanismer, applikationer, fördelar och begränsningar för att hjälpa dig att fatta ett informerat beslut.

Hur rulltransportörer fungerar

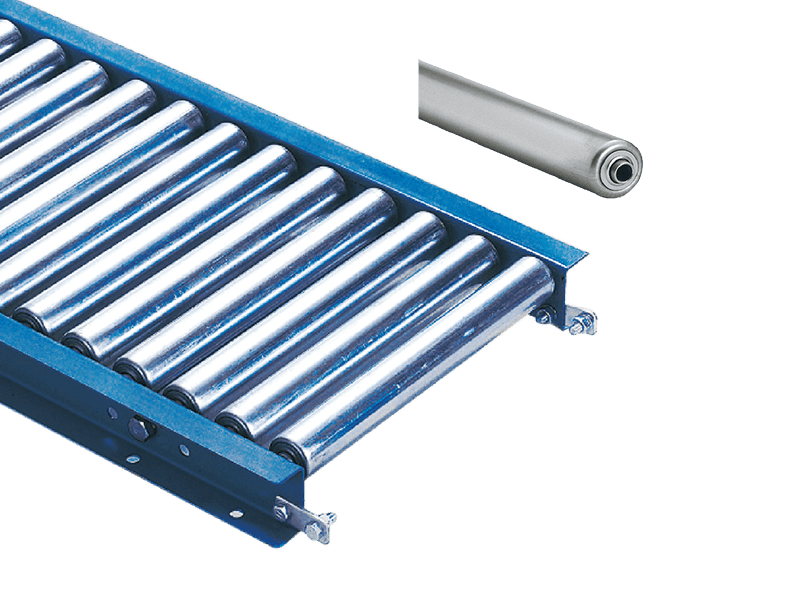

Kärnan i en rulltransportör består av en serie cylindriska rullar monterade parallellt inom en ram. Dessa rullar ger en rullande yta för de förmedlade föremålen. De viktigaste skillnaderna mellan olika typer av rulltransportörer är om rullarna drivs och deras respektive designfunktioner:

Gravity Roller Transportör:

Mekanism: Förlitar sig helt på tyngdkraften. Objekt rör sig ner en lutning under sin egen vikt. På horisontella sektioner måste objekt skjutas eller dras manuellt.

Rullar: Vanligtvis tillverkat av stål (målad eller galvaniserad), plast (nylon, polypropen, acetal) eller ibland rostfritt stål. Rulldiameter och avstånd (tonhöjd) varierar beroende på laststorlek och vikt.

Applikationer: Lämplig för tillfälliga produktionslinjer, lastbilsbelastning och lossning, förpackningsstationer, monteringslinjer där manuell rörelse är acceptabel och som en förlängning till drivna transportörer. Vanligtvis används för att flytta icke-fragila föremål som lådor, fat, totes och pallar.

Fördelar: Låg initialkostnad, lågt underhåll (ingen motor eller enhet krävs), enkel installation och rekonfiguration, energieffektiv (ingen strömförsörjning krävs).

Variationer: Raka sektioner, kurvor (med avsmalnande rullar), sammanslagning av sektioner, grindar/stopp.

Drivna rulltransportörer (elektriska rulltransportörer):

Mekanism: En extern motor driver rullarna genom olika metoder (se subtyper nedan). Detta gör att rullarna kan röra sig på både platta och lutande ytor och ger kontrollerad hastighet och ackumulering.

Applikationer: Viktigt för automatisering, hantering av tung belastning, kontrollerad transport, lutning/nedgångsoperationer, sorteringssystem, ansamling av förbehandling och integration med annan automatiserad utrustning som sorterare eller palletiserare.

Fördelar: Aktiv rörelsekontroll, som kan flytta belastningar på både platta och lutande ytor, kan hantera tyngre belastningar än tyngdkraften som transporterar, möjliggör automatisering och integration och ger kontroll över ackumulering och hastighet.

Viktiga undertyper av drivna rulltransportörer

Drivna rulltransportörer kategoriseras ytterligare med deras drivmekanism, vilket påverkar deras prestanda, kostnad och lämplighet avsevärt: lämplighet:

Bältdrivna rulltransportörer:

Mekanism: Ett kontinuerligt bälte går under rullarna. Den nedre ytan på varje rull kontaktar detta rörliga bälte, vilket gör att rullen roterar. Rullar är vanligtvis fjäderbelastade för att hålla kontakten med bältet.

Applikationer: Allmän materialhantering, medelstora belastningar, kartonghantering, ackumuleringszoner (kräver specifik kontroll), där lägre brus önskas jämfört med kedjedrivning. Används ofta i distributionscentra och tillverkning.

Fördelar: Generellt tystare än kedjedriven, bra för ackumulering (med zonkontroll), jämnare start/stopp, lägre initialkostnad än motoriserade rullar.

Kedjedrivna rulltransportörer:

Mekanism: Kedjor (enkel eller dubbelsträng) kör längs transportörens sidor. Kedjehjul fästa vid rullarnas ändar med dessa kedjor. Motorn driver kedjan, som i sin tur driver kedjehjulen och rullarna.

Applikationer: Tunga applikationer, rörliga pallar, trummor, stora containrar, däck, industriprodukter. Vanligt vid tillverkning, lager av tunga varor, timmerbruk och hårda miljöer.

Fördelar: Mycket robust, hanterar extremt tunga laster, hållbara i hårda miljöer (smuts, skräp, temperatur), enkel drivmekanism, bra för långa körningar.

Motoriserade rulltransportörer (MDR - Motordriven rull):

Mekanism: Varje rull (eller liten grupp rullar) innehåller sin egen inre motor och växellåda. Ström levereras till rullarna via ett lågspänningsbussystem (vanligtvis 24V eller 48V DC) som löper längs transportamen. Sensorer och styrenheter hanterar självständigt varje zon.

Applikationer: Högeffektiva ackumuleringsområden, sorteringssystem, områden som kräver oberoende start- och stoppfunktioner, energibesparande system och applikationer som kräver exakt kontroll och flexibilitet. Används allmänt i moderna distributionscentra och automatiserade lager.

Fördelar: Utmärkt ackumuleringskontroll (noll eller minimalt tryck), energibesparingar (rullar fungerar endast när de laddas), tyst drift, enkel zonering och kontroll, förenklad ledning (lågspänningsbuss) och låga underhållskostnader för själva rullarna.

Linjexeltransportörer:

Mekanism: En roterande axel (kallad "spindeln") kör hela transportörens längd, belägen under rullarna. Varje rull är omkretsad av ett polyuretandrivbälte (O-ring) som lindas runt spindeln. När axeln roterar driver friktionen bältet, som i sin tur roterar rullarna.

Applikationer: Medium-tjänstgöring, ackumulering, dubbelriktad rörelse, förpackningslinjer och ljusmontering. Lämplig för produkter som kräver mild hantering.

Fördelar: Relativt tyst, ackumuleras lätt genom att lyfta rullarna från bältet (med pop-up-stift eller en pneumatisk lyft), dubbelriktad operation och relativt enkelt underhåll (endast bältesbyte krävs).

Specialiserade rulltransporttyper

Utöver de grundläggande tyngdkraften och drivna kategorierna kräver specifika applikationer specialiserade mönster:

Pallrulltransportörer:

Drag: Tung ram, rullar med större diameter (vanligtvis 3,5 tum eller större), stramare rullavstånd och högre belastningskapacitet (tusentals pund). Finns med tyngdkraft eller kraftdrivning (kedjedrivning är mycket vanligt för tunga pallöverföring, medan motoriserade rulltransportörer alltmer används för lättare pallöverföring och ackumulering av transport). Inkluderar ofta styrskenor.

Applikationer: Pall som transporterar i lager, tillverkningsanläggningar, distributionscentra och laddningsbryggor.

Ackumulerande rulltransportörer:

Mekanism: Uppnås genom specifika drivtyper och kontrollmetoder:

Nolltrycksansamling: Används främst med MDR -transportörer. Sensorer upptäcker när en zon är blockerad och stoppar rullarna endast i den zonen. Uppströmsrullarna fortsätter att fungera tills nästa zon är full, vilket förhindrar produktkontakt. Lämplig för ömtåliga föremål.

Ackumulering av minsta tryck: Används i samband med bältesdrivna eller spindeldrivna transportörer. Ger lite dämpning men möjliggör liten kontakt mellan produkter. Mindre exakt än nolltrycksansamling.

Applikationer: Interprocessbuffring, matare med variabel hastighet, sorteringsinduktion och förpackningslinjer.

Räskade rulltransportörer (V-roller eller O-roller):

Ansökan: Fäst på flänsade hjul på vagnar, vagnar eller andra guidade fordon. Flänsen vilar i ett spår och upprätthåller perfekt inriktning längs transportvägen utan behov av externa guideskolor. Viktigt för komplexa automatiserade guidade fordon (AGV) eller skenmonterade vagnssystem.

Applikationer: Automatiserade monteringslinjer, färgbutiker och materialhanteringssystem med anpassade vagnar.

Flexibla rulltransportörer (tyngdkraften):

Applikationer: Tillfälliga linjer, lastning/lossning av lastbilar där transportvägen måste anpassa sig, arbetsstationer som kräver justerbara matningspunkter. Inte drivs.

Rollertransportörer i rostfritt stål:

Tillämpningar: Mat- och dryckesbearbetning, läkemedelsstillverkning, kemiska anläggningar, tvättmiljöer, renrum-var som helst korrosionsmotstånd, hygien och enkel rengöring är av största vikt.

Plastrulltransportörer:

Applikationer: Ljus-applikationer, våta miljöer (korrosionsbeständighet), mathantering (icke-markering), bruskänsliga områden, transportföremål där metallrullar kan orsaka skador (t.ex. målade ytor). Ramar kan vara plast- eller pulverbelagda stål.

Viktiga överväganden för att välja rätt rulltransportör

Att välja den optimala rulltransporttypen innebär att utvärdera flera faktorer:

Lastegenskaper: Vikten, storleken (längd, bredd, bottenytan) och bräcklighet för föremålen som förmedlas. Bestämmer rulldiametern, avståndet, materialet och ramstyrkan.

Krav på genomströmning: Antalet artiklar per timme. Påverkar transporthastigheten och bredden.

Transportväg: Rak, krökt, uppför eller nedförsbacke? Detta bestämmer lämplig transporttyp (t.ex. avsmalnande rullar för böjd transport) och den erforderliga drivkraften för uppförsbacke.

Kontrollkrav: Enkel transport av ackumulering, sortering eller integration med automatisering? Detta bestämmer den erforderliga drivtypen och komplexiteten (tyngdkraftsbestånd, grundläggande kraftöverföring, motoriserad rulltransportör med sensorer).

Miljö: Inomhus/utomhus? Exponering för fukt, kemikalier, extrema temperaturer, damm eller tvättmiljöer? Detta bestämmer materialkraven (galvaniserat, rostfritt stål, plast).

Budget: Initialkostnad kontra långsiktiga driftskostnader (strömförbrukning, underhåll). Tyngdkraften har den lägsta kostnaden i förväg; Motoriserade rulltransportörer är energieffektiva men kräver en högre initial investering.

Underhåll: Färdighetsnivån för befintlig personal och tolerans för driftstopp. Gravitetsdrivna kräver minst underhåll; Kedj- och bältesenheter kräver mer; MDR -trummor är förseglade men har komplexa kontroller.

Slutsats

Rulltransportörer erbjuder ett brett utbud av effektiva varorstransportlösningar. Från den eleganta enkelheten i tyngdkraftsflödet transportörer till motoriserade rullsystem med nolltrycksansamling finns det en lösning för nästan varje materialhanteringsutmaning. Att förstå de grundläggande skillnaderna mellan tyngdkraften, bältdrivna, kedjedrivna, motoriserade rulltransportörer (MDR), spindelrulltransportörer och specialiserade typer som palltransportörer, ackumuleringstransportörer, tråkiga rulltransportörer och rostfritt stål eller plastrulltransportörer är ett avgörande första steg.

Nyckeln till framgång ligger i att noggrant analysera dina specifika applikationskrav - laddning, väg, miljö, kontrollbehov och budget. Genom att matcha dessa krav med de inneboende styrkorna och begränsningarna för varje rulltransporttyp kan du implementera ett system som optimerar arbetsflödet, ökar produktiviteten, minimerar skador och ger en tillförlitlig avkastning på investeringar under många år framöver. Kom ihåg att den mest effektiva transportörslösningen är sällan den billigaste eller mest avancerade; Snarare är det den som bäst löser dina unika materialhanteringsutmaningar.